Carboneto de silício para aplicações de processamento a laser: aprimorando a resistência a danos causados pelo laser e a estabilidade térmica.

Com o crescente uso de sistemas de laser de fibra de alta potência na fabricação de metais, usinagem de precisão e produção eletrônica, aumenta a demanda por materiais capazes de resistir a altas temperaturas. A energia óptica extrema está aumentando rapidamente. Entre as cerâmicas avançadas, o carboneto de silício (SiC) está emergindo como um material líder. Sua combinação de alta resistência a danos por laser, alta condutividade térmica e estabilidade geral o torna excepcionalmente adequado para aplicações modernas de processamento a laser.

A energia óptica extrema está aumentando rapidamente. Entre as cerâmicas avançadas, o carboneto de silício (SiC) está emergindo como um material líder. Sua combinação de alta resistência a danos por laser, alta condutividade térmica e estabilidade geral o torna excepcionalmente adequado para aplicações modernas de processamento a laser.

Por que o carboneto de silício (SiC) se destaca em aplicações de processamento a laser?

1. Excelente resistência a danos causados por laser

O carboneto de silício (SiC) é altamente valorizado por sua excepcional resistência a danos causados por laser, especialmente em ambientes de alta energia. Com um ponto de fusão próximo a 2700 °C, o SiC mantém sua integridade estrutural sob intensa exposição a laser. Outras cerâmicas avançadas — como alumina, zircônia e nitreto de alumínio — podem escurecer, rachar ou queimar.

A forte estrutura de ligação covalente e a baixa absorção óptica do SiC proporcionam uma resistência muito superior aos danos causados por laser.

2. Alta condutividade térmica e baixa absorção no comprimento de onda do laser

A dissipação eficiente de calor é crucial para todas as aplicações de processamento a laser.

O carboneto de silício (SiC) proporciona:

♦ Alta condutividade térmica de 120–200 W/m·K

♦ Baixa absorção no comprimento de onda comum de 1064 nm para lasers de fibra.

♦ Risco reduzido de fissuras térmicas ou queimaduras superficiais.

Esse equilíbrio entre alta condutividade térmica e estabilidade óptica diferencia o SiC de outras cerâmicas avançadas, tornando-o ideal para ciclos térmicos a laser exigentes.

3. Estabilidade mecânica e térmica sob condições de laser de alta energias

Em aplicações de processamento a laser dinâmico, os componentes sofrem aquecimento rápido, impacto de partículas e vibração mecânica.

O carboneto de silício (SiC) mantém a estabilidade devido a:

♦ Dureza próxima de 9 na escala de Mohs

♦ Alta resistência ao choque térmico

♦ Alta rigidez e estabilidade dimensional

Essas propriedades ajudam o SiC a manter a planicidade e a precisão de alinhamento — fatores críticos para substratos, máscaras, dispositivos ópticos e elementos estruturais.

4. Inércia química contra vapor metálico

Durante o corte ou soldagem a laser de alta energia, o vapor de metal quente e as partículas de óxido podem reagir quimicamente com diversos materiais.

O carboneto de silício (SiC) permanece quimicamente inerte e resistente à corrosão, mantendo um desempenho estável e uma resistência consistente a danos causados por laser durante o uso industrial a longo prazo.

Comparação do carboneto de silício com outras cerâmicas avançadas

| Propriedade | Carboneto de silício (SiC) | Alumina | Nitreto de alumínio | Zircônia | Nitreto de silício |

|---|---|---|---|---|---|

| Resistência a danos causados por laser | Excelente | Fraco | Fraco | Pobre | Moderado |

| Condutividade térmica (W/m·K) | 120–200 | 18–30 | 170–200 | 2–3 | 15–30 |

| Temperatura de fusão/decomposição | ≈2700°C | ≈2050°C | ≈2200°C | ≈2700°C (instável) | ≈1900°C |

| Resistência ao choque térmico | Alto | Médio | Pobre | Pobre | Médio |

| Dureza | Alto | Médio | Médio | Alto | Médio |

| Inércia química | Alto | Médio | Baixo | Médio | Médio |

Essa comparação demonstra por que o carboneto de silício (SiC) oferece um dos melhores perfis de desempenho geral entre as cerâmicas avançadas para aplicações de processamento a laser.

A Perspectiva da Mascera: Apoio à Adoção de SiC em Tecnologias a Laser

A Mascera é especializada em cerâmicas avançadas, incluindo carboneto de silício (SiC), alumina e nitreto de silício. Embora os componentes específicos para laser ainda não sejam o foco principal do nosso portfólio de produtos, a demanda por peças de SiC com resistência a danos por laser e alta condutividade térmica está aumentando constantemente.

Atualmente, oferecemos suporte aos clientes por meio de:

♦ desenvolvimento de substrato de SiC

♦ Acessórios de cerâmica resistentes a laser

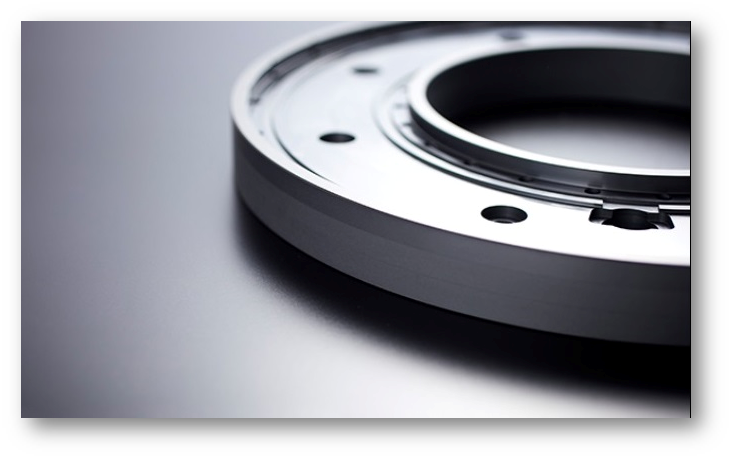

♦ Componentes cerâmicos estruturais de alta precisão

♦ Produção em pequenos lotes e protótipos para aplicações de processamento a laser.

Com experiência em comportamento de materiais e usinagem de cerâmicas avançadas, a Mascera visa expandir suas capacidades em SiC para atender às necessidades em constante evolução dos sistemas a laser de próxima geração.