Ceramic Substrate Series - Principais processos de metalização de substratos cerâmicos

A metalização da superfície da cerâmica é um passo importante na aplicação prática desubstratos cerâmicosna área de embalagens eletrônicas. A capacidade de molhagem de metais em superfícies de cerâmica em altas temperaturas determina a força de ligação entre metais e cerâmicas. Uma boa força de ligação é uma garantia importante para a estabilidade do desempenho da embalagem. Portanto, como implementar a metalização em superfícies cerâmicas e melhorar a resistência de união entre as duas é o foco do processo de metalização do substrato cerâmico. A seguir são descritos vários processos de metalização de substratos cerâmicos.

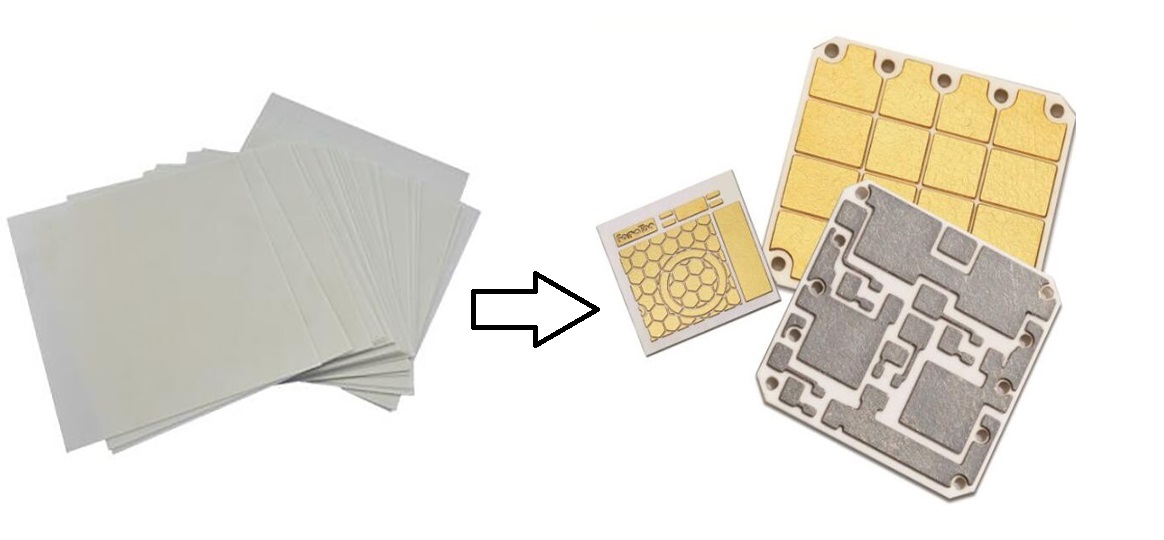

metalização do substrato

1. Método de filme espesso

grosso k Substrato Cerâmico de Impressão (TPC)refere-se ao processo de produção de usar serigrafia para aplicar pasta condutora diretamente ao corpo de cerâmica e, em seguida, sinterizar em altas temperaturas para fixar firmemente a camada de metal ao corpo de cerâmica. Dependendo da viscosidade da pasta de metal e do tamanho da malha da tela, a espessura da camada do circuito de metal é geralmente uma camada de filme de vários mícrons a dezenas de mícrons (o aumento da espessura da camada de metal pode ser obtido por meio de serigrafia múltipla ).

k Substrato Cerâmico de Impressão (TPC)refere-se ao processo de produção de usar serigrafia para aplicar pasta condutora diretamente ao corpo de cerâmica e, em seguida, sinterizar em altas temperaturas para fixar firmemente a camada de metal ao corpo de cerâmica. Dependendo da viscosidade da pasta de metal e do tamanho da malha da tela, a espessura da camada do circuito de metal é geralmente uma camada de filme de vários mícrons a dezenas de mícrons (o aumento da espessura da camada de metal pode ser obtido por meio de serigrafia múltipla ).

Devido às limitações do processo de serigrafia, os substratos TPC não podem alcançar circuitos de alta precisão. Portanto, os substratos TPC são usados apenas em embalagens de dispositivos eletrônicos com baixos requisitos de precisão do circuito. No entanto, embora os circuitos de filme espesso tenham uma precisão grosseira (a largura/espaçamento mínimo da linha é geralmente superior a 100 μm), suas vantagens residem no desempenho confiável, baixos requisitos de equipamentos e ambiente de processamento, alta eficiência de produção, design flexível, baixo investimento e baixo custo. custo. Eles são amplamente utilizados em aplicações de alta tensão, alta corrente e alta potência.

Substrato Cerâmico: O substrato mais comumente usado para circuitos integrados de filme espesso é96% de cerâmica de alumina.Embora a cerâmica de nitreto de alumínio também tenha boa condutividade térmica, a maioria dos metais não possui propriedades de umectação ideais em cerâmica de nitreto de alumínio. Portanto, ao usar nitreto de alumínio como material de substrato, é necessário um suporte de processo especial. Métodos comuns incluem: ① usar material de vidro como fase de ligação para ligar mecanicamente a camada de metal à camada de AlN; ② adicionar substâncias que podem reagir com AlN como uma fase de ligação para se ligar quimicamente com AlN.

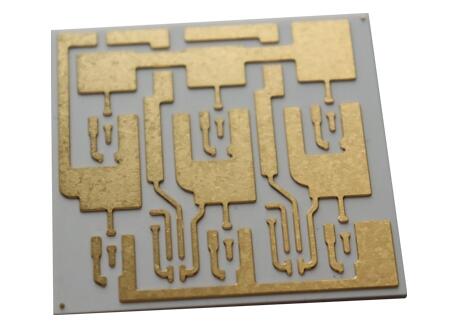

2. Tecnologia de filme fino

A tecnologia de filme fino (Thin Film Ceramic Substrate, TFC) é um método de preparação de camadas de filme de material usando técnicas como deposição de vapor, fotolitografia e corrosão. O termo"filme fino"refere-se não apenas à espessura real do filme, mas também à forma como o filme é produzido no substrato cerâmico. A tecnologia de filme espesso é uma"tecnologia aditiva,"enquanto a tecnologia de película fina é uma"tecnologia subtrativa."O uso de processos de fotolitografia e gravação resulta em tamanhos de recursos menores e linhas mais nítidas, tornando a tecnologia de filme fino mais adequada para ambientes de alta densidade e alta frequência.

Os circuitos de película fina têm linhas finas (com uma largura mínima de linha de 2 μm) e alta precisão (com um erro de largura de linha de 2 μm). No entanto, devido ao"pequenas linhas,"eles não toleram flutuações, então a qualidade da superfície do substrato para circuitos de película fina deve ser alta. Portanto, a pureza do substrato usado para circuitos de película fina é alta (geralmente 99,6% de pureza de cerâmica de alumina). Além disso, sabemos que as cerâmicas de alta pureza representam maior dificuldade e custo de processamento. Além disso, devido ao seu pequeno tamanho, apresentam dificuldades de aplicação em aplicações de alta potência e alta corrente. Portanto, eles são usados principalmente em embalagens de dispositivos de baixa corrente para a indústria de comunicação.

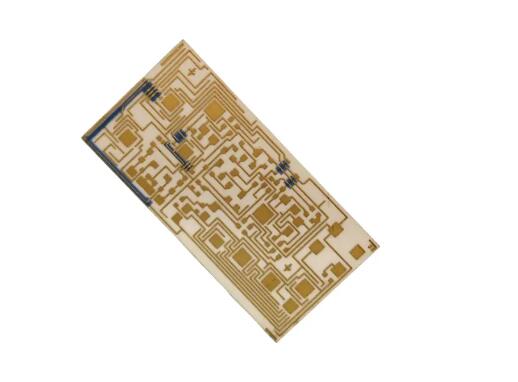

3. Revestimento direto de cobre

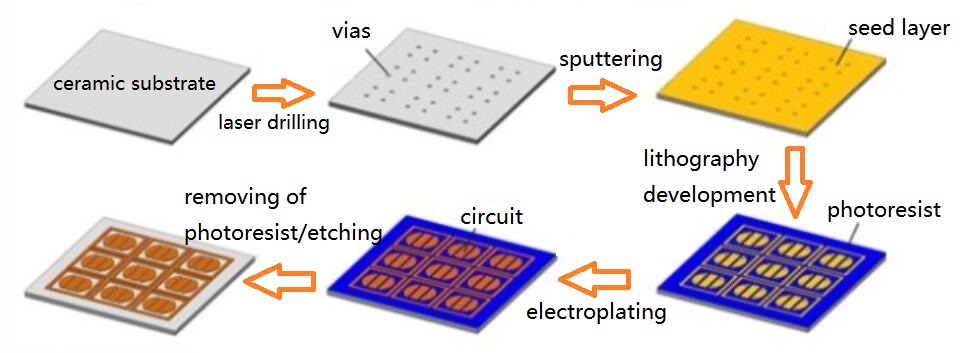

A tecnologia Direct Plating Cobre (DPC) é uma tecnologia de processamento de circuito cerâmico que foi desenvolvida com base no processamento de película fina de cerâmica. Ao contrário das técnicas tradicionais de processamento de filmes espessos e finos, seu processamento é mais focado nos requisitos de processamento eletroquímico. Depois que a superfície da cerâmica é metalizada por métodos físicos, cobre condutor e camadas de filme funcional são processadas eletroquimicamente. A perfuração a laser (usando lasers para cortar e preencher furos em substratos DPC) é usada para obter a interconexão entre as superfícies superior e inferior do substrato cerâmico, atendendo assim aos requisitos de embalagem tridimensional de dispositivos eletrônicos. A abertura é geralmente entre 60 μm e 120 μm. O substrato cerâmico é então limpo usando tecnologia ultrassônica. Uma camada de semente de metal (Ti/Cu) é depositada na superfície do substrato cerâmico usando tecnologia de pulverização catódica de magnetron, seguida pela conclusão da camada de circuito por meio de fotolitografia e revelação. O preenchimento de orifícios e o espessamento das camadas do circuito de metal são obtidos por galvanoplastia, e as propriedades de soldabilidade e antioxidação do substrato são aprimoradas por meio do tratamento de superfície. Finalmente, a camada de sementes é removida por decapagem e condicionamento do filme seco, completando a preparação do substrato.

Comparado com outros métodos de metalização de superfície cerâmica, o processo DPC tem uma baixa temperatura de operação, geralmente abaixo de 300°C, reduzindo os custos do processo de fabricação, ao mesmo tempo em que evita efetivamente os efeitos adversos da alta temperatura nos materiais. O substrato DPC usa tecnologia de litografia de luz amarela para criar circuitos gráficos com uma largura de linha controlável de 20-30 μm, uma suavidade da superfície abaixo de 3 μm e um erro de precisão gráfica controlado em ± 1%, tornando-o muito adequado para embalagens de dispositivos eletrônicos com requisitos de alta precisão de circuito. Suas desvantagens são a espessura limitada da camada de cobre galvanizado, poluição significativa causada por águas residuais de galvanoplastia e uma resistência de ligação ligeiramente menor entre a camada de metal e a cerâmica.

Processo de preparação para substrato cerâmico DPC

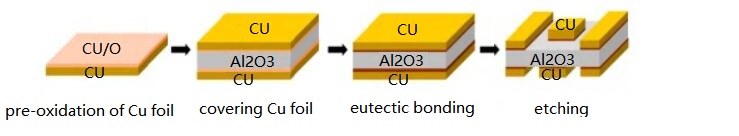

4. Cobre Ligado Direto(banco de dadosC)

Ligação direta de cobre (DBC), também conhecido comoSubstrato Cerâmico de Cobre Ligado Direto(DBC), é um método de metalização que liga diretamente a folha de cobre na superfície de substratos cerâmicos (principalmente Al2O3 e AlN). O princípio básico é introduzir oxigênio na interface entre cobre e cerâmica e, em seguida, formar uma fase líquida eutética Cu/O a 1065 ~ 1083 ℃, que reage com a base de cerâmica e a folha de cobre para gerar CuAlO2 ou Cu (AlO2)2, e consegue a ligação entre a folha de cobre e o substrato com a ajuda da fase intermediária. Como AlN é uma cerâmica não óxido, a chave para depositar cobre em sua superfície é formar uma camada de transição de Al2O3, que ajuda a obter uma ligação efetiva entre a folha de cobre e o substrato cerâmico. A folha de cobre usada na colagem de prensagem a quente DBC é geralmente espessa, variando de 100 a 600 μm e possui forte capacidade de transporte de corrente, tornando-o adequado para aplicações de vedação de dispositivos em ambientes extremos, como alta temperatura e alta corrente. É um dispositivo padrão bem estabelecido no campo de embalagens IGBT e LD, mas a largura mínima da linha em superfícies DBC é geralmente maior que 100μm, tornando-o inadequado para a produção de circuitos finos.

Processo de preparação para substrato cerâmico DBC

5. Substrato cerâmico de brasagem de metal ativo (AMB)

Devido à alta temperatura de preparação e grande tensão de interface dos substratos de cerâmica DBC, os substratos de cerâmica Active Metal Brazing (AMB) são uma versão atualizada do DBC. Uma pequena quantidade de elementos ativos (como Ti, Zr, Hf, V, Nb ou Ta elementos de terras raras) são adicionados à solda de metal para reduzir significativamente a temperatura de ligação entre a folha de cobre e o substrato cerâmico.

Os substratos AMB dependem da reação química entre a solda ativa e a cerâmica para obter a ligação, portanto, sua força de ligação é alta e sua confiabilidade é boa. No entanto, este método é mais caro, as soldas ativas adequadas são limitadas e a composição e o processo da solda têm um impacto significativo na qualidade da soldagem.

6.Co-Disparo

Substratos cerâmicos multicamadas usando tecnologia de filme espesso para incorporar componentes passivos, como linhas de sinal e linhas microfinas no substrato, podem atender a muitos requisitos de circuitos integrados e receberam grande atenção nos últimos anos.

Existem dois tipos de co-queima: co-queima de alta temperatura (HTCC) e co-queima de baixa temperatura (LTCC). Embora o fluxo do processo dos dois tipos de queima conjunta seja basicamente o mesmo, a temperatura de sinterização é significativamente diferente. O principal processo de produção inclui preparação de pasta, fundição de fita, secagem, perfuração através de furos, preenchimento de serigrafia, circuitos de serigrafia, sinterização de laminação e fatiamento final e outros processos de pós-processamento.