Principais processos de produtos cerâmicos de alumina

De acordo com o teor de Al2O3, as cerâmicas de alumina são categorizadas em vários tipos, como 99% de alumina, 96% de alumina, 95% de alumina, 90% de alumina e 85% de alumina. Entre eles, 99% de cerâmica de alumina são usados para fabricar cadinhos de alta temperatura,tubos de forno refratárioe materiais especiais resistentes ao desgaste. A cerâmica com 95% de alumina é usada principalmente para peças resistentes à corrosão e ao desgaste. Cerâmicas com 85% de alumina, muitas vezes misturadas com talco, melhoraram as propriedades elétricas e a resistência mecânica, permitindo que sejam seladas com metais como molibdênio, nióbio e tântalo, e usadas em alguns dispositivos elétricos de vácuo. Então, quais são os principais processos dos produtos cerâmicos de alumina? Eles incluem principalmente as quatro etapas a seguir:

1% u3001Preparação de pó

O pó de alumina é preparado de acordo com diferentes requisitos de produto e processos de formação. O tamanho das partículas do pó deve ser inferior a 1% u03bcm. Para produtos cerâmicos de alumina de alta pureza, além da pureza de 99,99% de alumina, são necessárias moagem ultrafina e distribuição uniforme de tamanho de partícula. Quando é utilizada extrusão ou moldagem por injeção, um aglutinante e plastificante, geralmente um plástico termoplástico ou resina com uma proporção em peso de 10-30%, deve ser adicionado ao pó. O ligante orgânico deve ser misturado uniformemente com pó de alumina a 150-200%°C para facilitar as operações de moldagem. Se for usada prensagem a seco semiautomática ou totalmente automática, o pó precisa de processamento especial, como granulação por spray para torná-lo esférico, melhorando a fluidez do pó para enchimento automático do molde durante a formação. Além disso, 1-2% de um lubrificante (por exemplo, ácido esteárico) e aglutinante PVA são adicionados para reduzir o atrito entre o pó e as paredes do molde.

2% u3001Moldagem e Prensagem

Os métodos de moldagem paracerâmica de aluminaincluem prensagem a seco, fundição de deslizamento, fundição de fita, etc. Diferentes formas, tamanhos, formas complexas e produtos de precisão requerem diferentes métodos de moldagem. Abaixo estão as introduções aos métodos de moldagem comuns:

● Prensagem a seco

A prensagem a seco é um processo relativamente maduro que utiliza força externa para aumentar o atrito interno, fazendo com que as partículas se unam e mantenham uma determinada forma.

As vantagens são simplicidade, facilidade de operação e adequação para produção automatizada. No entanto, enfrenta desafios na produção de peças brutas grandes, desgaste do molde, complexidade, alto custo e distribuição desigual de pressão, levando a inconsistências de densidade e encolhimento, causando rachaduras e delaminação.

● Fundição de deslizamento

A chave para a fundição da barbotina é preparar uma pasta de alumina, geralmente com água como meio, adicionar um defloculante e um aglutinante, moer completamente, desgaseificar e despejar em moldes de gesso. Após a desmoldagem, secagem e remoção do ligante, o produto é sinterizado.

A fundição por deslizamento é simples, produz corpos verdes uniformes com alta resistência e é adequada para peças cerâmicas grandes e complexas. As desvantagens são os longos tempos de produção e o alto consumo de moldes.

● Lançamento de fita

Também conhecido como método da lâmina raspadora, esta nova técnica é adequada para folhas finas de cerâmica. O processo envolve a adição de ligantes, dispersantes e plastificantes ao pó cerâmico para criar uma pasta uniforme que atenda à espessura necessária. No entanto, produz corpos verdes de baixa densidade com alto encolhimento.

3% u3001 Sinterização em alta temperatura

A sinterização é um processo de densificação que transforma corpos cerâmicos granulares em materiais sólidos, removendo vazios entre partículas, gases e impurezas, permitindo que as partículas cresçam e se unam. Fornos elétricos são amplamente utilizados para sinterização, com temperaturas variando de 1000 a 1800%°C dependendo da pureza da alumina.

4% u3001Pós-processamento

Algunsmateriais cerâmicos de aluminarequerem acabamento adicional após a sinterização:

● Moagem e Polimento

Devido à alta dureza da cerâmica de alumina, materiais mais duros como SiC, B4C ou diamantes são utilizados para acabamento. Um processo de retificação passo a passo, de abrasivos grossos a finos, é seguido pelo polimento da superfície.

●Corte

Os processos de corte permitem a segmentação da cerâmica de alumina em vários formatos e tamanhos, conforme necessário.

● Perfuração

Máquinas CNC ou laser são usadas para fazer furos de diferentes tamanhos em cerâmicas de alumina.

● Vidros

O envidraçamento envolve o revestimento da superfície dos produtos cerâmicos de alumina com uma camada de esmalte, que é então sinterizada em altas temperaturas para formar uma superfície lisa e resistente ao desgaste.

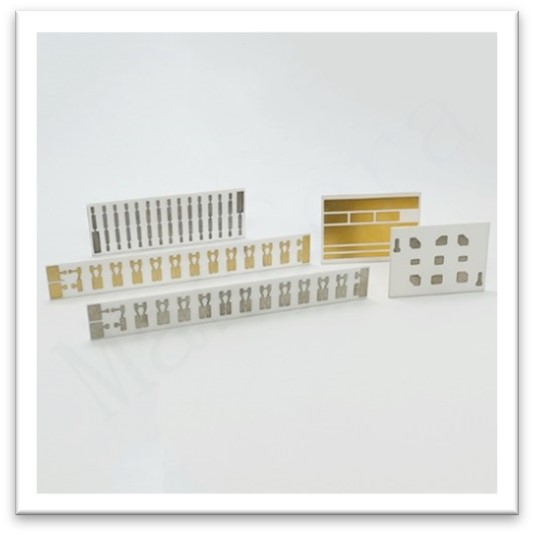

● Metalização

A metalização envolve a adesão firme de uma película metálica à superfície da cerâmica de alumina, permitindo a ligação cerâmica-metal.

XIAMEN MASCERA TECNOLOGIA CO., LTD. é um fornecedor respeitável e confiável, especializado na fabricação e venda de peças técnicas de cerâmica. Fornecemos produção personalizada e usinagem de alta precisão para uma ampla série de materiais cerâmicos de alto desempenho, incluindo cerâmica de alumina, cerâmica de zircônia, nitreto de silício, carboneto de silício, nitreto de boro, nitreto de alumínio e vitrocerâmica usinável. Atualmente, nossas peças cerâmicas podem ser encontradas em muitas indústrias como mecânica, química, médica, semicondutora, automotiva, eletrônica, metalurgia, etc. Nossa missão é fornecer peças cerâmicas da melhor qualidade para usuários globais e é um grande prazer ver nossa cerâmica as peças funcionam de forma eficiente nas aplicações específicas dos clientes. Podemos cooperar tanto em protótipos quanto em produção em massa. Entre em contato conosco se tiver demandas.