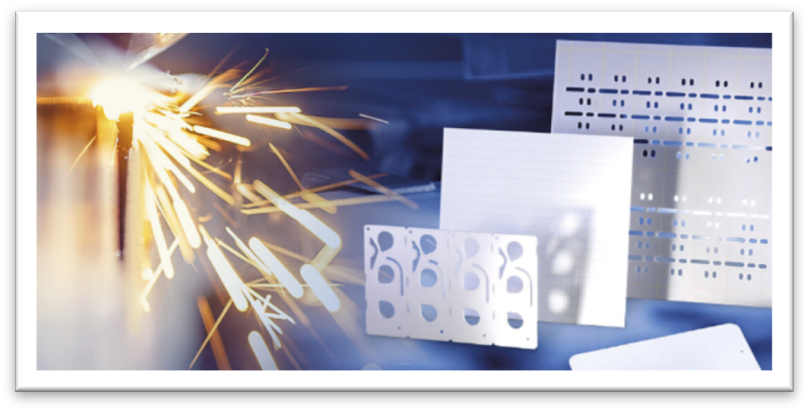

Série de substratos cerâmicos - Introdução ao processo de perfuração a laser

Como base de suporte para componentes eletrônicos,substratos cerâmicosfacilitar a dissipação de calor em dispositivos eletrônicos. Após a formação inicial dos substratos cerâmicos, eles requerem processamento adicional, como perfuração e rascunho. Os métodos de usinagem tradicionais não conseguem atender aos requisitos de usinagem de alta precisão dos substratos cerâmicos. Com o desenvolvimento da tecnologia de processamento a laser, ela está gradualmente se tornando a tendência dominante na usinagem de precisão de substratos cerâmicos.

1、Tipos e características de substratos cerâmicos

Os substratos cerâmicos são materiais finos com cerâmica eletrônica como base, fornecendo uma base de suporte para elementos de circuito de filme e componentes montados em superfície. Os principais materiais utilizados para substratos cerâmicos incluem alumina (Al2O3), nitreto de alumínio (AlN) e nitreto de silício (Si3N4).

Entre eles,substratos cerâmicos de nitreto de silício (Si3N4)exibem excelente resistência mecânica, resistência ao choque térmico e estabilidade química. Eles são comumente utilizados em ambientes de alta temperatura e alto estresse, como turbinas a gás, motores automotivos, etc. Além disso, possuem boas propriedades de isolamento elétrico, permitindo-lhes suportar altas tensões, tornando-os altamente úteis em aplicações eletrônicas de alta potência. Os substratos cerâmicos de nitreto de silício também apresentam baixa expansão térmica, tornando-os compatíveis com vários materiais, incluindo semicondutores e metais.

Substratos cerâmicos de nitreto de alumínio (AlN)sãouma nova geração de substratos cerâmicos de alto desempenho, caracterizados por alta condutividade térmica, baixa constante e perda dielétrica e coeficiente de expansão térmica semelhante ao silício. À medida que a tecnologia amadurece, o custo diminui gradualmente, levando a aplicações cada vez mais difundidas.

Embora os substratos cerâmicos de alumina (Al2O3)têm condutividade térmica relativamente baixa, seu baixo custo de material e preço acessível os tornam amplamente utilizados em vários campos, como substratos de isolamento de circuitos integrados, materiais de embalagem, resistores de chip, potenciômetros, dissipadores de calor, bases, placas isolantes e tiristores.

2、Introdução e vantagens da perfuração a laser

A perfuração a laser utiliza a alta potência e a boa coerência espacial dos lasers pulsados para derreter e vaporizar materiais para formar furos. O processo de perfuração a laser é uma interação termofísica entre o laser e o material, envolvendo vários processos de conversão de energia, como reflexão, absorção, vaporização, re-irradiação e difusão de calor, que são determinados pelas características do feixe, como comprimento de onda do laser, largura de pulso, estado de foco e várias propriedades físicas do material.

As vantagens da perfuração a laser incluem:

(1) Velocidade rápida e alta eficiência

A perfuração a laser opera com alta densidade de potência, resultando em velocidades de perfuração rápidas. Com máquinas-ferramentas e sistemas de controle de alta precisão, é possível obter perfuração de alta eficiência.

(2) Capacidade de atingir grandes relações profundidade-diâmetro

A perfuração a laser permite relações profundidade-diâmetro significativamente maiores em comparação com outros métodos de perfuração, especialmente em microperfuração.

(3) Ampla gama de materiais

A perfuração a laser pode ser realizada em vários materiais sem ser limitada por propriedades mecânicas como dureza, rigidez, resistência e fragilidade, o que é crucial para o processamento cerâmico.

(4)Sem desgaste da ferramenta

A perfuração a laser é um processo sem contato, evitando problemas como quebra de ferramenta comum na perfuração mecânica de microfuros.

(5) Adequado para perfuração de alta densidade

Com sistemas integrados e automação, a perfuração a laser oferece forte repetibilidade, tornando-a adequada para perfurar furos numerosos e densamente compactados.

(6) Processamento completo

A perfuração a laser pode processar pequenos furos em superfícies difíceis de usinar, mesmo em superfícies inclinadas, o que é um desafio para perfuração mecânica e perfuração EDM.

(7) Processamento em ambientes extremos

A perfuração a laser pode ser realizada em peças colocadas no vácuo ou em outras condições.

3、Desafios na perfuração a laser de substratos cerâmicos

Devido às fortes propriedades térmicas da interação entre feixes de laser e materiais, especialmente para lasers de comprimento de onda longo, a perfuração a laser de substratos cerâmicos enfrenta alguns problemas desafiadores:

(1)Redução de danos térmicos durante o processamento.

(2)Eliminando microfissuras durante a perfuração.

(3)Obtenção de formatos de furos de alta precisão e boa qualidade de superfície.

(4)Controlando a conicidade dos furos perfurados.

(5)Minimizar ou eliminar respingos.

(6)Resíduos e camadas reformuladas.

XIAMEN MASCERA TECNOLOGIA CO., LTD. é capaz de produzir substratos cerâmicos utilizando diferentes técnicas. Para substratos cerâmicos com espessura inferior a 1,5 mm, empregamos métodos como fundição de barbotina e processamento a laser (riscagem a laser, corte a laser, perfuração a laser) para substratos, a usinagem de precisão é feita através de prensagem a seco e tornos de usinagem.

XIAMEN MASCERA TECNOLOGIA CO., LTD. é um fornecedor respeitável e confiável, especializado na fabricação e venda de peças técnicas de cerâmica. Fornecemos produção personalizada e usinagem de alta precisão para uma ampla série de materiais cerâmicos de alto desempenho, incluindo cerâmica de alumina, cerâmica de zircônia, nitreto de silício, carboneto de silício, nitreto de boro, nitreto de alumínio e vitrocerâmica usinável. Atualmente, nossas peças cerâmicas podem ser encontradas em muitas indústrias como mecânica, química, médica, semicondutora, automotiva, eletrônica, metalurgia, etc. Nossa missão é fornecer peças cerâmicas da melhor qualidade para usuários globais e é um grande prazer ver nossa cerâmica as peças funcionam de forma eficiente nas aplicações específicas dos clientes. Podemos cooperar tanto em protótipos quanto em produção em massa. Entre em contato conosco se tiver demandas.