Introdução às Técnicas de Sinterização de Cerâmica Avançada

Materiais cerâmicos avançados, devido à sua composição estrutural fina e uma série de excelentes propriedades, como alta resistência, alta dureza, resistência a altas temperaturas, resistência à corrosão e resistência ao desgaste, são amplamente utilizados em vários campos, incluindo aeroespacial, eletrônica, maquinário e biomédico. O desenvolvimento da tecnologia de sinterização de cerâmica influencia diretamente o progresso de materiais cerâmicos avançados e é um passo essencial na fabricação de produtos cerâmicos.

Após a secagem inicial, os corpos verdes precisam passar por sinterização para aumentar sua resistência, estabilidade térmica e estabilidade química. Durante o processo de sinterização, a cerâmica passa por uma série de mudanças físicas e químicas, incluindo retração de volume, aumento de densidade, melhoria de resistência e dureza e transformações de fase nos grãos, alcançando as propriedades físicas e mecânicas necessárias. Diferentes técnicas de sinterização aplicadas a corpos cerâmicos verdes com a mesma composição química podem resultar em diferenças significativas na microestrutura e no desempenho dos materiais cerâmicos finais.

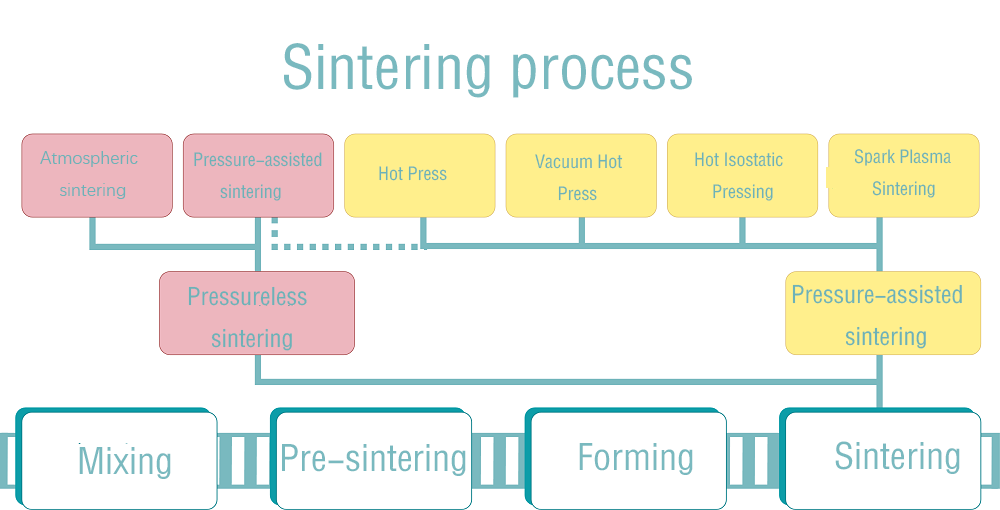

Com base no alvo da pesquisa, a sinterização pode ser categorizada em sinterização em estado sólido e sinterização em fase líquida. Dependendo dos processos específicos, os métodos de sinterização incluem sinterização sem pressão, prensagem a quente, prensagem isostática a quente, sinterização em atmosfera, sinterização por micro-ondas, sinterização por plasma de faísca e outros. Vamos apresentar várias técnicas de sinterização comumente usadas:

1. Sinterização sem pressão

Também conhecido como sinterização atmosférica, esse processo é conduzido sem uma força motriz externa. A principal força motriz para a sinterização vem das mudanças na energia livre de superfície do pó cerâmico, resultando em uma redução da área superficial total do pó e uma diminuição na energia interfacial. A sinterização sem pressão é o processo de sinterização mais simples e mais comumente usado para materiais cerâmicos. Para compostos com forte ligação covalente, como nitretos, carbonetos e boretos, produtos densos não podem ser obtidos apenas por sinterização no estado sólido devido aos seus baixos coeficientes de autodifusão. Para obter a densificação, uma pequena quantidade de auxiliares de sinterização é frequentemente adicionada para diminuir a temperatura de sinterização e reduzir a energia do contorno de grão do processo de difusão no estado sólido, promovendo a densificação.

Os materiais sinterizados por meio de sinterização sem pressão podem apresentar um desempenho ligeiramente inferior em comparação com aqueles sinterizados por meio de prensagem a quente, prensagem isostática a quente e sinterização atmosférica. No entanto, o processo é simples, não requer equipamentos especiais, é econômico e permite a preparação de produtos de formato complexo e produção em lote.

2. Sinterização de pressão de gás

A sinterização por pressão de gás foi desenvolvida simultaneamente no Japão e nos Estados Unidos. Envolve a sinterização de produtos cerâmicos sob condições de alta temperatura e pressão usando nitrogênio pressurizado ou outras atmosferas inertes. A sinterização por pressão de gás atende às necessidades de sinterização de certos materiais cerâmicos especiais, como a prevenção da decomposição. Durante os estágios posteriores do período de retenção, a pressão aplicada ajuda a obter um processo de prensagem isotrópica semelhante à prensagem isostática a quente, que melhora ainda mais as propriedades do material.

3. Prensagem a quente

A prensagem a quente (HP) é um método de sinterização que envolve pressão mecânica. Neste processo, o pó cerâmico é colocado em uma cavidade do molde e aquecido até a temperatura de sinterização enquanto é submetido a pressão. A pressão externa complementa a força motriz, permitindo que a densificação ocorra em um tempo relativamente curto e resultando em uma microestrutura com grãos finos e uniformes. Essa técnica de sinterização fornece propriedades mecânicas aprimoradas, reduz o tempo de sinterização ou reduz a temperatura de sinterização, o que, por sua vez, diminui a quantidade de auxiliares de sinterização de cerâmica covalente e, por fim, melhora o desempenho mecânico do material em alta temperatura.

4. Prensagem Isostática a Quente

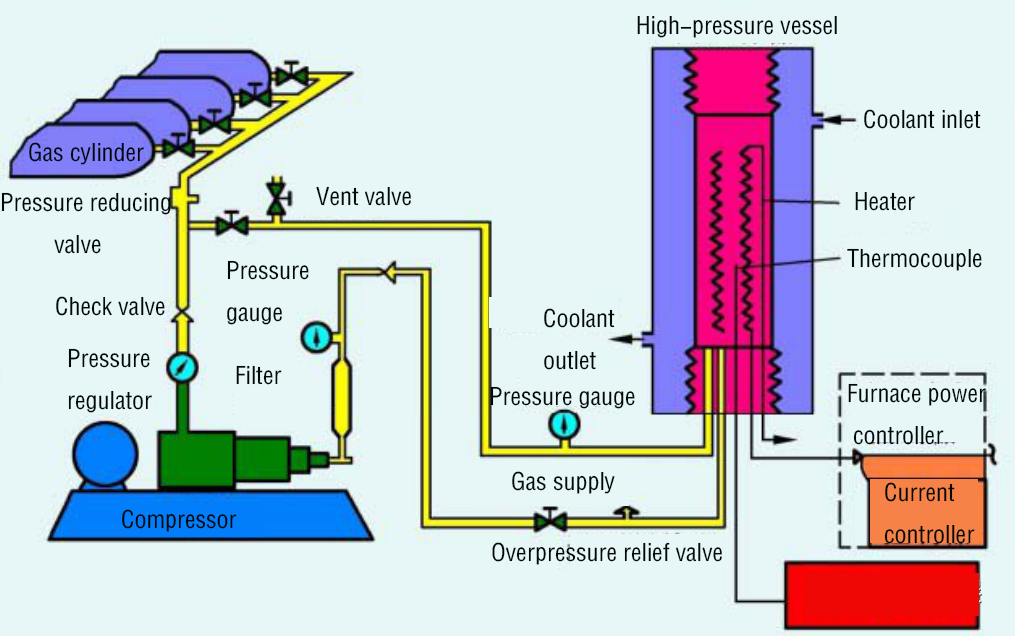

A tecnologia de prensagem isostática a quente (HIP) foi iniciada em 1955 pelo Laboratório Battelle Columbus, nos Estados Unidos, para o desenvolvimento de materiais para reatores nucleares. A introdução da primeira máquina HIP pelo Laboratório Battelle Columbus em 1965 marcou o nascimento do equipamento de prensagem isostática a quente.

A prensagem isostática a quente é uma técnica de sinterização que utiliza gases inertes, como nitrogênio ou argônio, como meio de transmissão de pressão. O processo envolve colocar o produto em um recipiente selado e submetê-lo a pressões iguais de todas as direções sob uma combinação de temperaturas variando de 900°C a 2000°C e pressões de 100~200 MPa, alcançando assim um tratamento simultâneo de sinterização pressurizada. A prensagem isostática a quente pode ser classificada em dois tipos: (1) sinterização após encapsulamento ou pó cerâmico encapsulado diretamente com subsequente prensagem isostática de alta temperatura e (2) pós-processamento através de prensagem isostática de alta temperatura após modelagem e sinterização do pó cerâmico.

Este método de sinterização resulta em produtos com alta densidade, excelente uniformidade e excelente desempenho. Além disso, a técnica oferece vantagens como ciclos de produção curtos, etapas de processo reduzidas, baixo consumo de energia e perda mínima de material.

5. Sinterização por Plasma Spark (SPS)

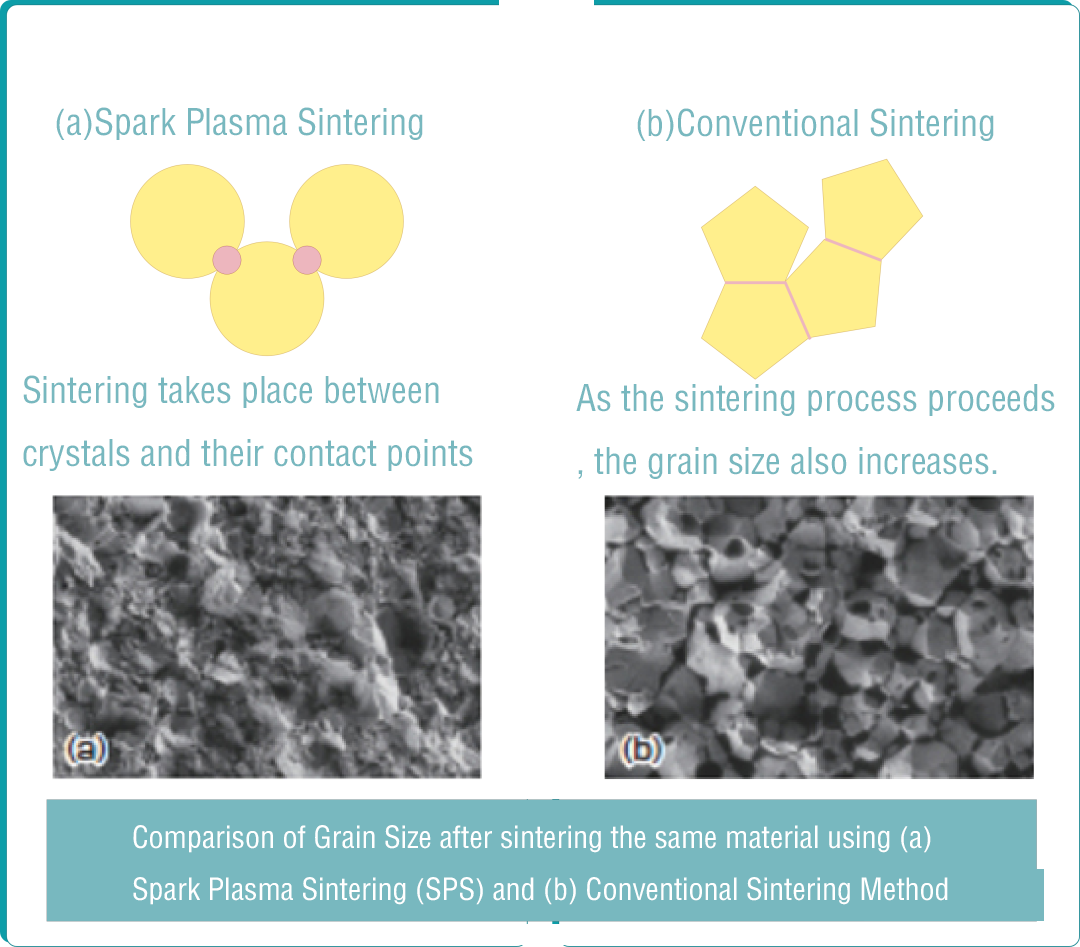

Spark Plasma Sintering (SPS) é uma nova técnica de sinterização rápida desenvolvida no Japão nos últimos anos. Ele utiliza corrente elétrica pulsada para sinterização assistida por pressão. A corrente de pulso faz com que o material processado se autoaqueça e a energia do plasma de descarga entre as partículas atinge uma sinterização rápida e densa. Acredita-se que o mecanismo de sinterização do SPS envolve o aquecimento Joule da prensagem a quente convencional e a deformação plástica causada pela pressão. Além disso, a tensão de pulso de corrente direta ocorre entre as partículas de pó, utilizando o efeito de aquecimento espontâneo da descarga de partículas de pó, resultando em alguns fenômenos únicos específicos do processo SPS.

Comparado às técnicas de sinterização tradicionais, o SPS oferece vantagens como aquecimento rápido, tempo de aquecimento curto e baixa temperatura de sinterização, permitindo a formação de materiais com grãos ultrafinos ou mesmo em nanoescala e sem anisotropia significativa.

6. Sinterização por Microondas

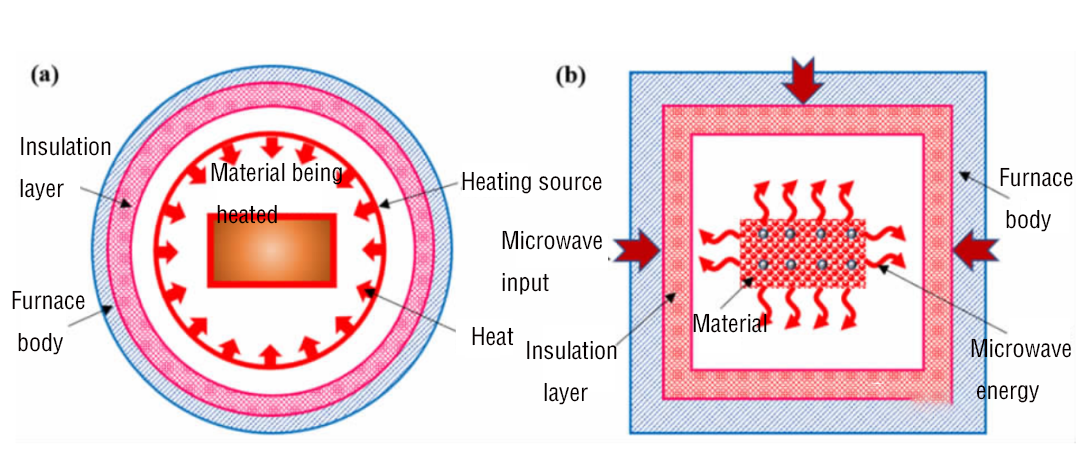

A sinterização por micro-ondas de materiais cerâmicos foi proposta pela primeira vez por Levinson e Tinga em meados da década de 1960. Ele utiliza a perda dielétrica de materiais cerâmicos em campos eletromagnéticos de micro-ondas para obter sinterização e densificação. Durante a sinterização por micro-ondas, os materiais absorvem energia de micro-ondas, convertendo-a em energia cinética molecular e potencial dentro do material. Isso resulta em aquecimento uniforme, gradientes mínimos de temperatura interna e taxas de aquecimento e sinterização rápidas. A sinterização por micro-ondas pode atingir uma sinterização rápida a baixa temperatura, melhorando significativamente as propriedades mecânicas dos materiais cerâmicos. Além disso, não requer fonte de calor, tornando-o altamente eficiente e economizador de energia. Possui alta eficiência de produção, baixo custo unitário,

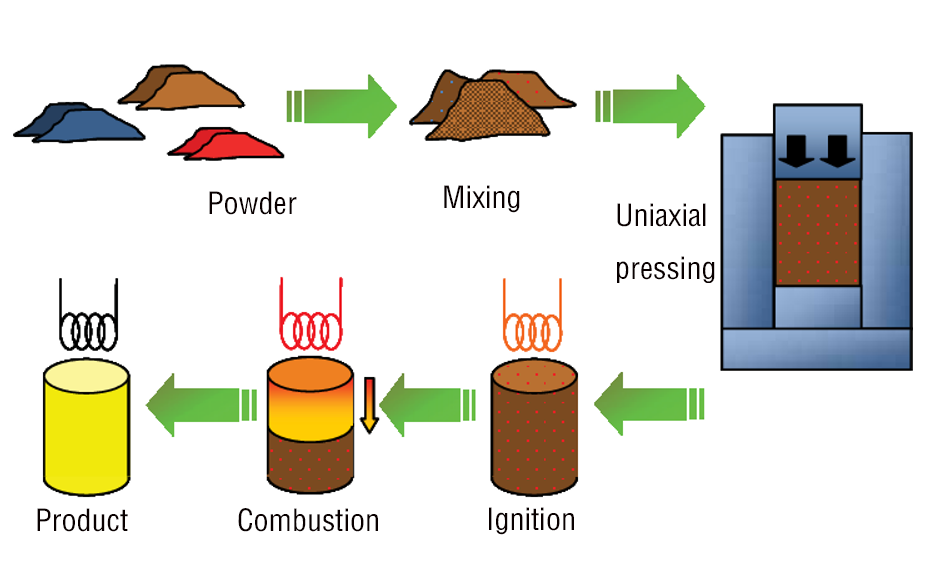

7. Síntese de alta temperatura autopropagada

A síntese de alta temperatura autopropagada (SHS) é uma técnica de preparação de materiais que surgiu em meados do século 20, proposta pelo ex-cientista soviético Merzhanov. Este método é baseado no princípio de reações químicas exotérmicas, utilizando energia externa para induzir reações químicas localizadas, resultando na formação de uma frente de reação química (onda de combustão). Posteriormente, a reação química continua com o apoio do calor liberado por ele mesmo e, à medida que a onda de combustão se propaga, a combustão se espalha por todo o sistema, sintetizando os materiais desejados. A sinterização SHS refere-se ao uso do alto calor liberado pelas reações SHS, combinado com prensagem a quente ou prensagem isostática a quente, para obter síntese e densificação simultâneas,

Este método é caracterizado por equipamentos e processos simples, reações rápidas, alta pureza do produto e baixo consumo de energia. É adequado para sintetizar compostos com razões químicas não estequiométricas, produtos intermediários, fases metaestáveis, entre outros. Desde a década de 1980, a tecnologia de síntese de alta temperatura autopropagada passou por um rápido desenvolvimento e foi aplicada com sucesso à produção industrial. Ele foi integrado a várias outras tecnologias em campos relacionados, resultando em uma série de técnicas relacionadas, como síntese de pó SHS, sinterização SHS, densificação SHS, metalurgia SHS e muito mais. A síntese de alta temperatura autopropagada pode ser utilizada não apenas na síntese de pó cerâmico e na sinterização de materiais cerâmicos, mas também na preparação de varetas de materiais de alto ponto de fusão,

O futuro da tecnologia de sinterização está se movendo em direção à precisão, controlabilidade e eficiência energética. Novas técnicas de sinterização tornaram-se um tópico importante na pesquisa atual sobre sinterização de materiais cerâmicos devido ao seu potencial de benefícios de economia de energia e tempo.

XIAMEN MASCERA TECNOLOGIA CO., LTD. é um fornecedor respeitável e confiável, especializado na fabricação e venda de peças técnicas de cerâmica. Fornecemos produção personalizada e usinagem de alta precisão para uma ampla série de materiais cerâmicos de alto desempenho, incluindo cerâmica de alumina, cerâmica de zircônia, nitreto de silício, carboneto de silício, nitreto de boro, nitreto de alumínio e vitrocerâmico usinável. Atualmente, nossas peças de cerâmica podem ser encontradas em muitos setores, como mecânico, químico, médico, semicondutor, automotivo, eletrônico, metalúrgico etc. Podemos cooperar em protótipos e produção em massa, entre em contato conosco se tiver demandas.