Análise Comparativa de Cerâmicas Refratárias de Coríndon, Alumina, Cordierita, Mulita e Mulita de Coríndon

Cerâmicas refratárias são fundamentais em aplicações de alta temperatura, estruturais e de isolamento térmico. Entre os muitos tipos disponíveis, cinco cerâmicas refratárias principais se destacam por seu amplo uso industrial e desempenho contrastante: Coríndon, Alumina (Al2O3), Cordierita, Mulita e Mulita de Coríndon.

Essas cerâmicas refratárias são frequentemente encontradas em indústrias como metalurgia, eletrônica, energia e projetos de fornos. Embora as composições das cerâmicas refratárias sejam diferentes, elas são frequentemente consideradas em conjunto, pois abordam desafios semelhantes: resistência ao calor, resistência ao choque térmico, estresse mecânico e exposição química. Ao comparar essas cerâmicas lado a lado, engenheiros e projetistas podem fazer seleções de materiais informadas com base nas demandas específicas de suas aplicações — seja dureza extrema, resistência ao choque térmico, custo-benefício ou resistência estrutural em altas temperaturas.

Este artigo explora as diferenças em termos de química, resistência ao choque térmico, propriedades mecânicas e aplicações ideais de cerâmicas refratárias, com foco na otimização do uso de cerâmicas refratárias como Al2O3 e mulita de coríndon.

1. Coríndon (Alfa Al2O3 monocristalino)

Fórmula química: α-Al2O3 Estrutura: Trigonal (Rede hexagonal compacta de oxigênio com Al3+ em sítios octaédricos)

Estrutura: Trigonal (Rede hexagonal compacta de oxigênio com Al3+ em sítios octaédricos)

Coríndon é a forma cristalina do Al2O3 puro, conhecido por sua extrema dureza (Mohs 9), perdendo apenas para o diamante. Ocorre naturalmente em pedras preciosas como rubi e safira, e também é produzido sinteticamente para abrasivos industriais e cerâmicas refratárias de alto desempenho.

Principais características:

Maior dureza entre os óxidos

Excelente estabilidade térmica e resistência química

Geralmente transparente ou colorido (qualidade de gema)

Aplicações:

Materiais abrasivos (rebolos)

Janelas ópticas

Peças de desgaste de alta resistência

Cerâmicas refratárias para serviços extremos

2. Alumina (Al2O3 policristalino)

Fórmula química: Al2O3

Estrutura: Normalmente fase α (igual ao coríndon), mas em forma policristalina

A alumina, ou Al2O3, é uma das cerâmicas refratárias mais utilizadas. Embora compartilhe a mesma composição química do coríndon, é tipicamente sinterizada como um corpo policristalino, o que significa que contém numerosos grãos pequenos com orientações aleatórias.

Principais características:

Alta dureza e resistência mecânica

Excelentes propriedades dielétricas

Alta condutividade térmica (comparada a outras cerâmicas)

Boa resistência ao choque térmico para uma cerâmica densa

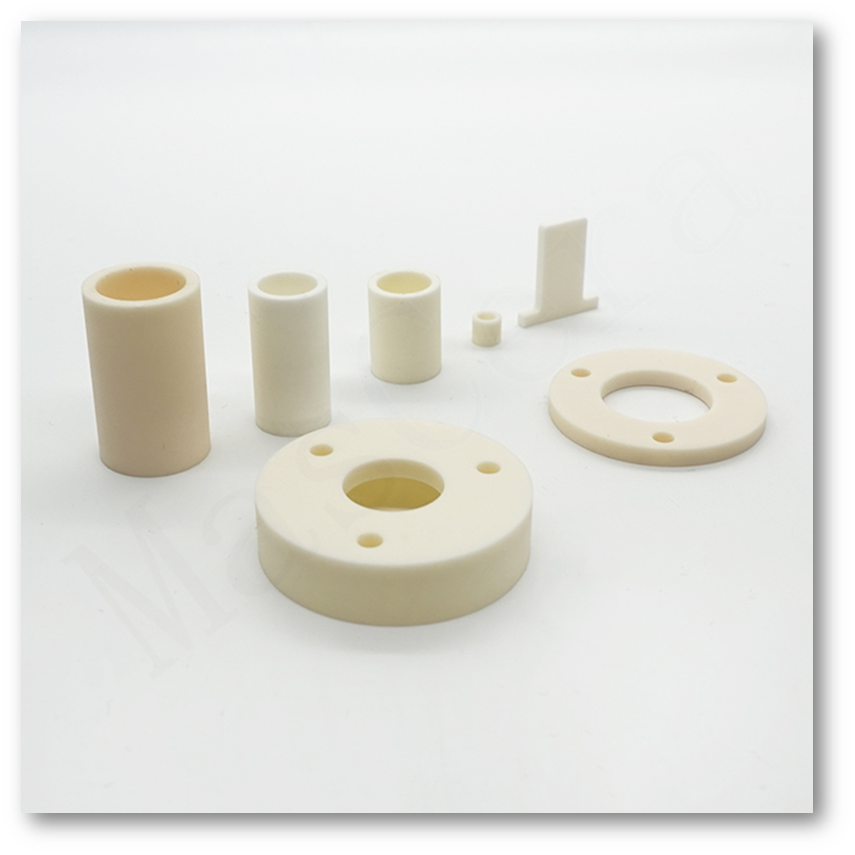

Aplicações:

Componentes do forno

Revestimentos refratários

Ferramentas de corte

Isoladores estruturais feitos de Al2O3

3. Cordierita

Fórmula química: Mg2Al4Si5O18

Estrutura: Ortorrômbica

A cordierita é valorizada por seu coeficiente de expansão térmica (CTE) excepcionalmente baixo, tornando-a ideal para aplicações onde ocorrem mudanças bruscas de temperatura. No entanto, sua resistência mecânica e dureza são relativamente baixas.

Principais características:

Excelente resistência ao choque térmico

Baixa expansão térmica (~2 x10^-6/°C)

Leve e de baixa densidade

Aplicações:

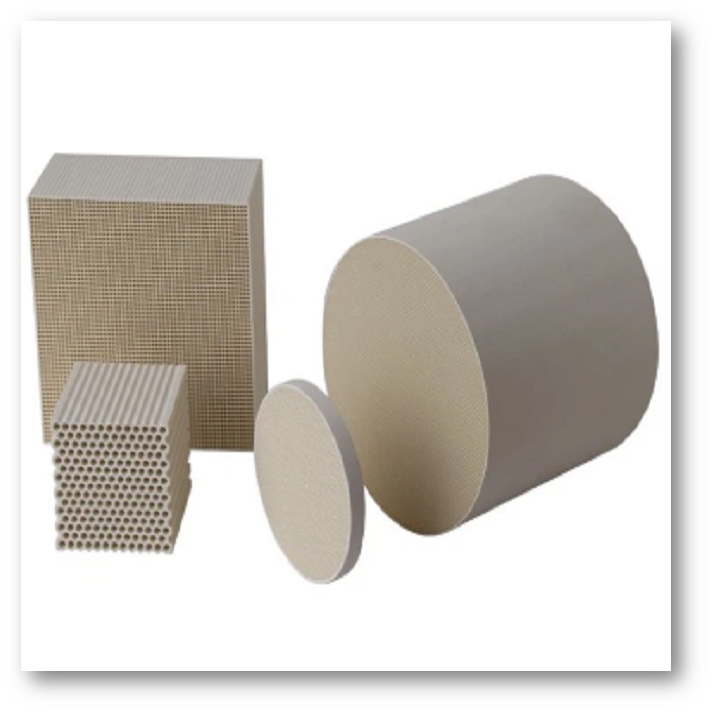

Móveis de forno

Suporte para conversores catalíticos automotivos

Isoladores térmicos

4. Mulita

Fórmula química: 3Al2O3·2SiO2 Estrutura: Morfologia cristalina ortorrômbica, em forma de agulha

Estrutura: Morfologia cristalina ortorrômbica, em forma de agulha

A mulita oferece um ótimo equilíbrio entre resistência, estabilidade térmica e custo. É formada naturalmente em altas temperaturas e é amplamente utilizada em cerâmicas refratárias, como revestimentos e componentes estruturais.

Principais características:

Alta resistência ao choque térmico

Boa resistência à fluência em temperaturas elevadas

Densidade e resistência moderadas

Aplicações:

Isolamento de fornalha

Suportes de forno

Cerâmicas refratárias de alta temperatura usando sistemas Al2O3-SiO2

5. Mulita de Coríndon (Composto de Al2O3-Mulita)

Composição química: Normalmente 72% a 90% Al2O3 com o restante sendo fase mulita

Estrutura: Composto de fases de coríndon e mulita (grãos interligados)

A mulita de coríndon combina a resistência a altas temperaturas do Al2O3 com a excelente resistência ao choque térmico da mulita. É uma cerâmica refratária amplamente utilizada em aplicações de alta temperatura que exigem cargas mecânicas, resistência ao choque térmico e ataque químico.

Principais características:

Alta refratariedade (>1700°C)

Excelente resistência à escória e estabilidade dimensional

Resistência equilibrada ao choque mecânico e térmico

Aplicações:

Tubos e revestimentos de fornos

Bicos de queimadores e suportes de aquecedores radiantes

Dutos de ar quente e componentes do forno

Cerâmicas refratárias de alto desempenho

Análise Comparativa de Cerâmica Refratária

Propriedades Químicas

A base do desempenho superior de cada cerâmica é sua composição química. Coríndon e alumina, ambos compostos principalmente de óxido de alumínio (Al2O3), oferecem dureza e propriedades térmicas excepcionais. O coríndon apresenta dureza de 9 na escala de Mohs e a alumina um pouco menor, de 8,5 a 9.

A mulita de coríndon, um material compósito composto por 72–90% de Al2O3 e fase de mulita, combina a pureza química da alumina com os benefícios estruturais da mulita. Essa sinergia proporciona desempenho em altas temperaturas e maior resistência ao choque térmico.

Essa pureza química se traduz em durabilidade e eficiência excepcionais em aplicações como abrasivos e eletrônicos. Cordierita (Mg2Al4Si5O18) e Mulita (3Al2O3·2SiO2), com suas composições únicas, oferecem propriedades especializadas, como excepcional resistência ao choque térmico para a Cordierita e alta estabilidade térmica para a Mulita, tornando-as indispensáveis em seus respectivos domínios de aplicação.

Propriedades físicas

A dureza e a durabilidade dessas cerâmicas reforçam sua versatilidade de aplicação. O coríndon, com dureza Mohs 9, é incomparável em resistência à abrasão, ideal para ferramentas de corte e revestimentos de proteção. A alumina, logo em seguida, com dureza de 8,5 a 9, se destaca em ambientes de alta temperatura.

A mulita de coríndon apresenta dureza equilibrada (8–8,5 Mohs), tornando-a adequada para aplicações que exigem durabilidade mecânica e resistência ao estresse térmico, como tubos de fornalhas e bicos de queimadores.

A resistência ao choque térmico da cordierita é atribuída à sua dureza moderada (7–7,5) e baixo coeficiente de expansão térmica (2,0×10⁻⁶/°C), ideal para móveis de fornos e suportes de catalisadores automotivos. A mulita combina resistência (dureza de 6–7 Mohs) com excelentes propriedades térmicas, sendo adequada para revestimentos refratários e engenharia aeroespacial.

Propriedades térmicas

Coríndon e alumina demonstram estabilidade térmica superior, com pontos de fusão de 2050 °C e 2072 °C, respectivamente, tornando-os adequados para processamento em altas temperaturas. A mulita de coríndon também apresenta excelente desempenho em ambientes de alta temperatura, mantendo a integridade estrutural em até 1700 °C, ao mesmo tempo em que resiste a danos causados por ciclos térmicos.

A cordierita se destaca por sua excelente resistência ao choque térmico, atribuída ao seu baixo coeficiente de expansão térmica (2,0×10⁻⁶/°C), benéfico em aplicações com rápidas variações de temperatura. A mulita, com seu ponto de fusão a 1840°C e um coeficiente de expansão térmica de 5,3×10⁻⁶/°C, oferece desempenho equilibrado em ambientes de alta temperatura.

Propriedades Mecânicas

A resistência e a tenacidade desses materiais são essenciais para seu uso em aplicações exigentes. A alta resistência à compressão do coríndon, apoiada por sua dureza Mohs de 9, é ideal para ambientes abrasivos. A resistência mecânica da alumina a torna um material de escolha para componentes estruturais que exigem rigidez e durabilidade.

A mulita de coríndon oferece alta resistência mecânica, mantendo boa resistência ao choque térmico, tornando-a ideal para peças estruturais em fornos, sistemas de ar quente e equipamentos de tratamento térmico.

A combinação única de resistência ao choque térmico e resistência mecânica da cordierita atende a aplicações com ciclos térmicos, enquanto a resistência a altas temperaturas da mulita garante seu uso em aplicações estruturais e aeroespaciais. A alta resistência à compressão do coríndon, apoiada por sua dureza Mohs 9, é ideal para ambientes abrasivos. A resistência mecânica da alumina a torna um material de escolha para componentes estruturais que exigem rigidez e durabilidade. A combinação única de resistência ao choque térmico e resistência mecânica da cordierita atende a aplicações com ciclos térmicos, enquanto a resistência a altas temperaturas da mulita garante seu uso em aplicações estruturais e aeroespaciais.

Aplicações

As propriedades específicas do coríndon, alumina, cordierita, mulita e mulita de coríndon os adaptam a diferentes aplicações. A dureza do coríndon o torna ideal para abrasivos e ferramentas de corte.

As propriedades de isolamento elétrico da alumina são adequadas para substratos eletrônicos e dispositivos biomédicos. A resistência ao choque térmico da cordierita é perfeita para móveis de fornos e trocadores de calor, enquanto a estabilidade em altas temperaturas da mulita é crucial para revestimentos refratários e componentes aeroespaciais.

O desempenho composto exclusivo da mulita de coríndon a torna um excelente material para bicos de queimadores, suportes de aquecedores radiantes e revestimentos de fornalhas onde há estresse mecânico e ciclos térmicos presentes.

A adequação desses materiais às suas aplicações garante produtos que atendem aos mais altos padrões de desempenho e durabilidade.

A tabela abaixo fornece uma visão geral sucinta dos principais atributos de cada cerâmica, auxiliando na compreensão de suas vantagens exclusivas e adequação para diversas aplicações.

Tabela Comparativa de Cerâmicas Refratárias

| Propriedade | Coríndon | Alumina | Cordierita | Mulita | Mulita de coríndon |

|---|---|---|---|---|---|

| Fórmula Química | α‑Al2O3 monocristal | α‑Al2O3 policristalino | Mg2Al4Si5O18 | 3Al2O3·2SiO2 | Fase Al2O3 + Mulita |

| Dureza de Mohs | 9 | 8,5–9 | 6–7 | 6–7 | 8–8,5 |

| Temperatura máxima (aprox.) | 1900°C | 1700°C | 1300°C | 1600°C | 1700°C |

| Expansão Térmica (CTE) | Médio | Médio | Muito baixo | Médio | Médio-baixo |

| Resistência ao choque térmico | Moderado | Bom | Excelente | Excelente | Muito bom |

| Resistência mecânica | Muito alto | Alto | Baixo | Moderado | Alto |

| Custo | Muito alto | Médio | Baixo | Baixo | Médio |

Cada material cerâmico refratário atende a uma finalidade única com base em seus pontos fortes:

▶ O coríndon é melhor para desgaste e dureza extremos

▶ Al2O3 (Alumina) é uma cerâmica de alta temperatura de uso geral

▶ A cordierita é ideal onde a resistência ao choque térmico é crítica

▶ A mulita oferece um equilíbrio térmico-mecânico

▶ A mulita de coríndon é perfeita para aplicações estruturais exigentes de alta temperatura que exigem resistência ao choque térmico

A escolha da cerâmica refratária ideal depende do ambiente operacional, dos requisitos térmicos e das demandas mecânicas. Compreender essas diferenças garante a seleção ideal do material para o desempenho industrial, especialmente quando se trata de materiais à base de Al₂O₂ e mulita de coríndon.