Principais vantagens, propriedades e tecnologia de processamento de substratos cerâmicos.

Os substratos cerâmicos desempenham um papel vital no campo da eletrônica devido às suas vantagens significativas, como alta condutividade térmica, excelentes propriedades de isolamento e condutividade térmica. No entanto, quais são as principais vantagens dos substratos cerâmicos em comparação com os wafers cerâmicos?

1. Diferença entre substratos cerâmicos e wafers cerâmicos

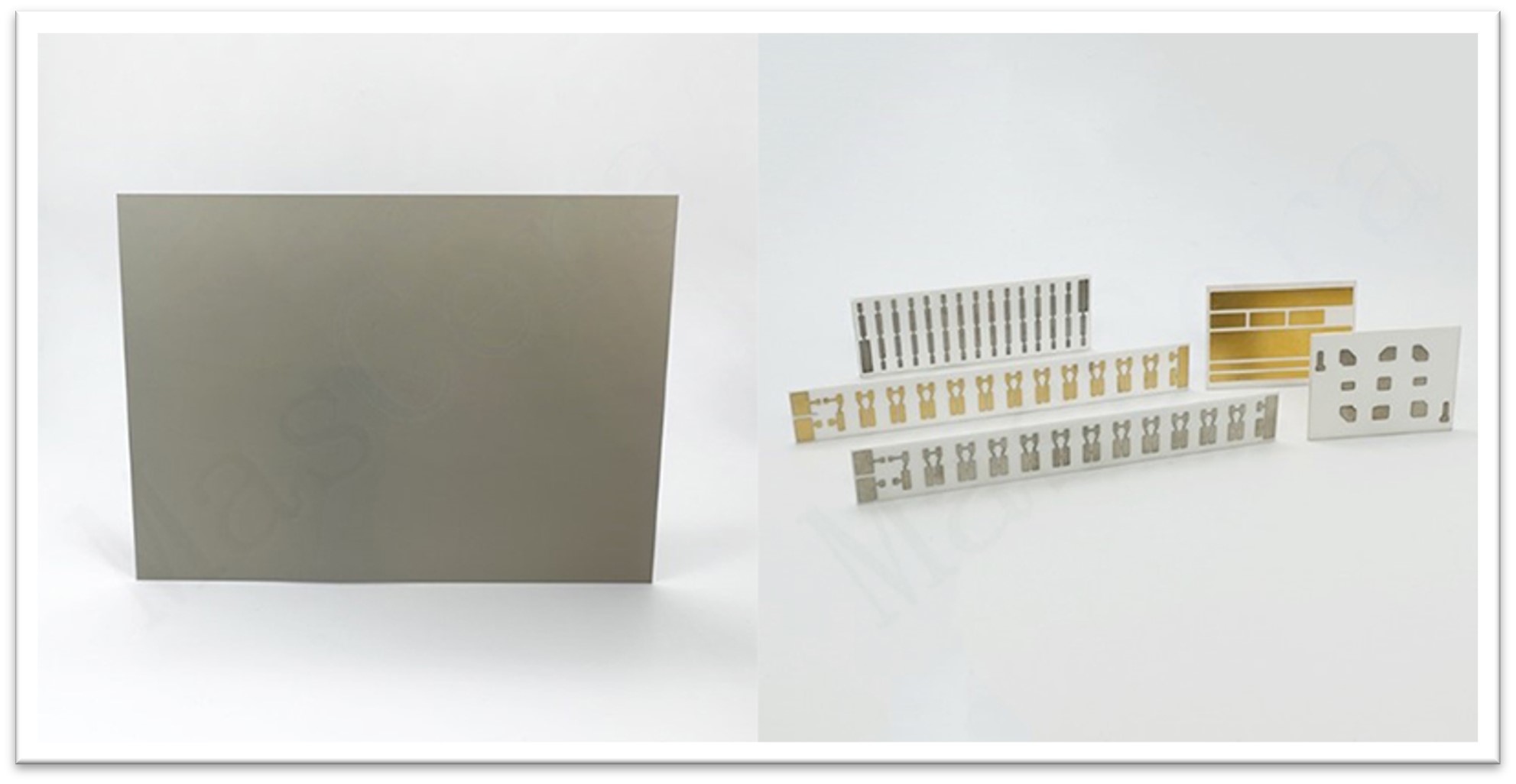

As lâminas cerâmicas servem como materiais planos, fornecendo uma base de suporte para elementos de circuito em película e componentes de montagem em superfície em uma base cerâmica eletrônica.

Por outro lado, os substratos cerâmicos envolvem um processo especializado no qual uma folha de cobre é diretamente colada à superfície de uma pastilha cerâmica (de um ou dois lados) em altas temperaturas. O substrato composto ultrafino resultante apresenta excelente isolamento elétrico, alta condutividade térmica, excelente soldabilidade, alta resistência de adesão e pode ser gravado com diversos padrões semelhantes aos de placas de circuito impresso (PCBs), possuindo, portanto, uma capacidade significativa de condução de corrente.Portanto, os substratos cerâmicos tornaram-se materiais fundamentais para tecnologias de interconexão e estruturação de circuitos eletrônicos de alta potência.

2. Principais vantagens dos substratos cerâmicos

Os substratos cerâmicos exibem alta resistência a tensões mecânicas e estabilidade dimensional, alta resistência mecânica, condutividade térmica e isolamento, além de forte adesão e resistência à corrosão. Oferecem excelente desempenho em ciclos térmicos e alta confiabilidade, permitindo a gravação de diversos padrões semelhantes aos de PCBs (ou substratos IMS). Os substratos cerâmicos são não poluentes e ecologicamente corretos.

3. Propriedades dos substratos cerâmicos

(1) Propriedades Mecânicas

A elevada resistência mecânica permite a sua utilização como componentes de suporte, além de elementos de montagem, apresentando boa usinabilidade e alta precisão dimensional.

(2)Propriedades elétricas

A alta resistência de isolamento e a tensão de ruptura, a baixa constante dielétrica e a perda dielétrica mínima garantem um desempenho estável em condições de alta temperatura e umidade, assegurando confiabilidade.

(3) Propriedades Térmicas

Alta condutividade térmica, coeficientes de expansão térmica compatíveis com materiais relacionados (especialmente com o Si) e excelente resistência ao calor.

(4)Outras propriedades

Excelente estabilidade química, fácil metalização com forte adesão para padrões de circuito, não higroscópico, resistente a óleo, resistente a produtos químicos, baixa emissão de raios X, não tóxico e a estrutura cristalina permanece inalterada dentro da faixa de temperatura de operação.

4. Técnicas de fabricação de substratos cerâmicos (HTCC, LTCC, DPC, DBC, AMB)

Os substratos cerâmicos são classificados principalmente em substratos cerâmicos planos e substratos cerâmicos tridimensionais, com base nos processos de fabricação. As principais tecnologias de substratos cerâmicos planos incluem Cerâmica de Filme Fino (TFC), Cerâmica Impressa de Filme Espesso (TPC), Cobre Ligado Diretamente (DBC), Brasagem com Metal Ativo (AMB) e Revestimento Direto de Cobre (DPC). Os principais substratos cerâmicos tridimensionais incluem Cerâmica Co-queimada em Alta Temperatura (HTCC) e Cerâmica Co-queimada em Baixa Temperatura (LTCC).

(1)HTCC (Cerâmica de Alta Temperatura Co-queimada)

Desenvolvida anteriormente, a HTCC envolve a co-queima de cerâmica com padrões de metais de alto ponto de fusão, como W e Mo, para obter substratos cerâmicos multicamadas. No entanto, sua alta temperatura de sinterização limita a seleção de materiais de eletrodo, e o custo de produção é relativamente alto, o que motivou o desenvolvimento da LTCC.

(2)LTCC (Cerâmica de baixa temperatura co-queimada)

A tecnologia LTCC reduz a temperatura de co-queima para cerca de 850 °C, empilhando e co-queimando múltiplas camadas de filme cerâmico com padrões metálicos para obter a fiação tridimensional de circuitos. A LTCC se destaca na integração passiva e encontra ampla aplicação em diversos mercados, como eletrônicos de consumo, comunicação, automotivo e defesa.

(3)DPC (Revestimento Direto de Cobre)

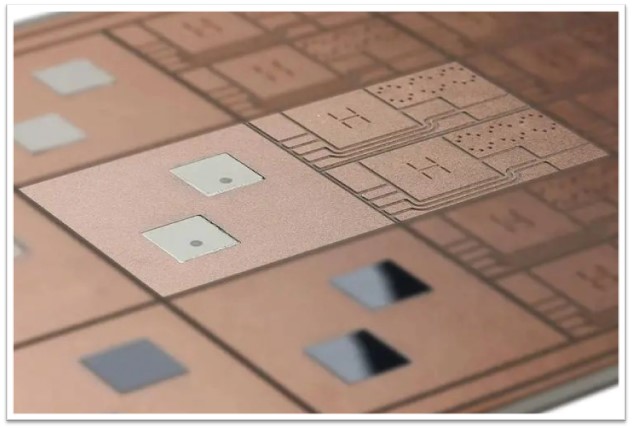

Desenvolvida com base na tecnologia de filmes cerâmicos, a DPC deposita cobre em substratos cerâmicos usando tecnologia de pulverização catódica e forma circuitos por meio de processos de galvanoplastia e fotolitografia.

(4)DBC (Cobre Ligado Diretamente)

A tecnologia DBC utiliza a fusão térmica para unir diretamente folhas de cobre a superfícies cerâmicas de Al2O3 e AlN, formando substratos compósitos. Seu principal obstáculo tecnológico reside na superação dos microvazios entre o Al2O3 e a folha de cobre, o que representa um desafio significativo para a produção em massa e o rendimento.

(5)AMB (Brasagem com Metal Ativo)

Baseado na tecnologia DBC, o AMB realiza a ligação heterogênea entre cerâmica e metal usando pasta de solda AgCu contendo os elementos ativos Ti e Zr, facilitando a molhagem e a reação na interface cerâmica-metal a cerca de 800°C.

Dentre os cinco principais processos mencionados, tanto o HTCC quanto o LTCC pertencem à categoria de processos de sinterização, que geralmente acarretam custos mais elevados. Por outro lado, o DBC e o DPC são desenvolvimentos relativamente recentes e consolidados, voltados para a produção em massa. O DBC utiliza aquecimento em alta temperatura para unir o Al₂O₃ aos substratos de Cu. Contudo, um desafio técnico significativo do DBC reside na resolução da ocorrência de microvazios entre o Al₂O₃ e o Cu, o que impacta a escalabilidade e as taxas de rendimento do produto. Já a tecnologia DPC utiliza a deposição direta de cobre sobre substratos de Al₂O₃, integrando técnicas de processamento de materiais e de filmes finos. Os produtos baseados em DPC tornaram-se os substratos cerâmicos para dissipação de calor mais utilizados nos últimos anos. Não obstante, as exigências rigorosas para o controle de materiais e a integração da tecnologia de processo representam barreiras de entrada mais elevadas para o ingresso na indústria de DPC e para a obtenção de uma produção estável.

Em comparação com os produtos tradicionais, os substratos cerâmicos AMB alcançam maior resistência de ligação e melhor confiabilidade por meio de reações químicas entre a cerâmica e a pasta de solda de metal ativo em altas temperaturas. Isso os torna altamente adequados para cenários que exigem conexões de alto desempenho ou requisitos de alta corrente e dissipação de calor, particularmente em setores como veículos de novas energias, transporte ferroviário, geração de energia eólica, energia fotovoltaica e comunicação 5G, onde a demanda por laminados de cobre revestidos com cerâmica AMB é significativa.

A XIAMEN MASCERA TECHNOLOGY CO., LTD. é uma fornecedora conceituada e confiável, especializada na fabricação e venda de peças cerâmicas técnicas. Oferecemos produção personalizada e usinagem de alta precisão para uma ampla gama de materiais cerâmicos de alto desempenho, incluindo cerâmica de alumina, cerâmica de zircônia, nitreto de silício, carbeto de silício, nitreto de boro, nitreto de alumínio e vitrocerâmica usinávelAtualmente, nossas peças cerâmicas podem ser encontradas em diversos setores, como o mecânico, químico, médico, de semicondutores, automotivo, eletrônico, metalúrgico, entre outros. Nossa missão é fornecer peças cerâmicas da mais alta qualidade para usuários em todo o mundo, e é uma grande satisfação ver nossas peças cerâmicas funcionando com eficiência nas aplicações específicas de nossos clientes. Podemos colaborar tanto em protótipos quanto em produção em massa. Entre em contato conosco caso tenha interesse.